『「軽自動車とスポーツカー」がキーワード!?

加工精度の決め手となる、工作機械選定の舞台裏』

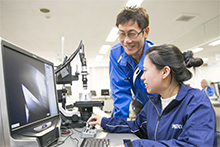

生産技術という仕事にとって、目標の製品精度や加工スピードの決め手となる設備(工作機械)の選定は重要な仕事。では、その選定作業はどのように行われているのでしょう?その舞台裏に迫ります。

世界一の性能を誇る日本の自動車。その性能は内部を構成する一つひとつの自動車部品によって支えられています。中でも、イナテックの主力製品であるギヤ部品は、自動車の性能を決定する重要な構成要素のひとつ。部品に求められる精度は、100分の1ミリは当たり前。それどころか、1000分の1ミリの規格までシビアに追求していくケースも少なくありません。そこで問題になるのが、製品加工を行う工作機械の加工精度・スピードです。例えば、月産2万個という数の部品を加工し続けた時にも、寸分の狂いもない精度を安定して実現することが求められます。…とは言え、決して簡単なことではありません。現場の生産技術スタッフたちは、この課題をどうやってクリアしているのでしょう。

この問題は、身近な例で例えるのが一番わかりやすいかも知れません。自動車にも、軽自動車からスポーツカーまで、さまざまなタイプがありますよね?工作機械も同じことです。高精度が求められるケースではより高性能なものを、コスト面がなによりも重要な場合は、要求に見合ったスペックのマシンを導入すればいいのです。そして、車を購入する際に試乗をするのと同じように、工作機械も実際に試験を実施した上で選定します。ひとつ違うのは、工作機械の場合、試験を何万回も繰り返すことです。それも、加工用の刃物の寿命が尽きるまでテストします。熱変異も重要な問題です。夏場と冬場で性能に違いが出るのでは困ります。だから、夏場・冬場の環境でのテストも繰り返し行います。こうした緻密な選定作業を各設備メーカーにて実施した上で、実際に導入する設備をシビアに評価します。そこまでして初めて、狙い通りの精度を出すことができるのです。

「カン・コツ」ってナンだ?

誰が作業しても高品質の部品をつくれる生産ラインとは。

「カン・コツ」とは、いわゆる現場作業者の「勘やコツ」。そうした、属人的な能力に頼った製造方法ではなく、誰が作業しても高品質な製品を量産できる生産ラインを構築することは、生産技術という仕事の命題です。

ちょっと想像をしてみてください。例えば月産10万個という単位で、同じ品質の自動車部品を年間通して製造し続けるということを。そこには、安定稼働する設備と同様に、たくさんの人間の力が必要です。ところが、その製造方法の多くを作業者の「勘やコツ」といった属人的な能力に頼ったものにしてしまったら…。同一品質の製品を月産10万個という単位で製造し続けることは不可能でしょう。そこで重要となるのが、作業者の動きを可能な限りシンプルなものに抑えた工程設計です。作業者の経験や技能に左右されない、機能的な生産ラインをどうやって実現するのか?ここに、生産技術という仕事の創造性が活かされます。

生産ラインの中の1台の工作機械に、加工前の製品をセットする。次の設備に3歩で移動する。加工された製品を取り出す。…こうした、生産ラインの中での作業者の動きを、事細かにシミュレーションしたうえで工程設計をする。それが、生産技術の仕事です。そこには「カン・コツ」が必要な作業を可能な限り排除するという思想があります。設備に製品を「セットするだけ」。加工された製品を「取り出すだけ」。その際、安全面への配慮が最重要であることは言うまでもありません。単純な動作で、可能なかぎり速いスピードで、安全に作業ができる生産ラインを構築すること。求められているのは、綿密な計算の上での高度な構想力です。

まるでパズル?

全自動ラインの工程設計秘話。

部品加工のほぼ全てを無人で行える全自動の生産ライン。製造現場にとっては負担が少なくなるメリットもありますが、その導入には、並々ならぬ苦労が必要なようでして…。

全自動ライン構築における大きな課題は、なんと言っても導入時の投資額の大きさです。それ故に、最初の工程設計において失敗は許されません。手動のラインであれば、稼働後に微調整を加えることも可能なのですが、全自動で微調整を加えるということは、新たな設備を導入することに繋がります。もちろん、そんなコストはかけられません。いかに完璧に機能する自動化ラインを構築するかが一番の鍵なのですが、いつも上手くいくとは限らないのが世の常です。とあるケースでは、工程の順番そのものに問題が発覚しました。磨く・削る…などの全5工程で部品の加工を行うのですが、油性の油を使用する工程が前工程にあることで、部品に付着した油が後工程で問題になってしまうと言うのです。

油性の油が後工程に持ち込まれると何が悪いのか?後工程で部品を削った際に発生する「切り粉」が部品に付着し、傷などの原因になってしまいます。防ぐには、どうするか?洗浄の工程を間にはさむ?それではコストがかさみます。油を使う工程を一番後ろの工程に持ってくるしかないのですが、そうすると新たな問題が発生します。工程の順番を入れ替えて、前半に部品の外側を歯車状に切削する工程を持ってきます。すると、コンベアで搬送する際、部品同士のぶつかりがおきてしまう。せっかく加工した歯車部分に影響が出てしまうのです。こうなるともうパズルです。何か方法は無いかと知恵を絞ります。悩んだ末に出した答えが、搬送のコンベア上に部品同士が接触しないような部品を設置すること。こうした問題に頭を悩ませることは、生産技術という仕事にとって日常茶飯事です。問題を「なんとかする」ための、知恵と工夫をひねり出す努力が求められます。

![特集:イナテックを支える、技術の仕事 きかいけい【機械系】[生産技術]の仕事って?センパイたちの仕事シーンから、イナテックの仕事がわかる!](images/h2.png)