岡山県岡山市出身。関西学院大学卒業後、山陽新聞社入社。地方紙記者となるも自動車雑誌編集者への憧れを捨てきれず上京。『ベストカー』編集部、『NAVI』編集部を経て、2010年よりフリーエディター/ライターとして自動車メディアを中心に活動中。

−東京で自動車について書いている塩見と申します。普段は次々登場する新車に乗って雑誌やウェブサイトにああだこうだと書いていますが、失礼ながらこれまでイナテックという会社を存じ上げませんでした。何を作る会社なんでしょうか?

常山拓(以下常山)自動車部品、主にトランスミッション部品の切削加工や、試作品・小ロット品の精密砂型鋳造などを行っています。

−トランスミッション部品の量産ですか?それとも試作?

軍魁康佑(以下軍魁)弊社には量産部門と試作部門が両方あります。私のいる技術部は新しい製品を量産するためのラインを立ち上げるのが仕事です。

−鈴木さんの製造部というのは?

鈴木健吾(以下鈴木)高精度のトランスミッション部品を量産する部署ですね

−さて、今日は朝から普段見ることのない部品を目にして、超合金を好きだった子供の頃を思い出します。例えばこれは薄くて複雑な形状(※1)をしていますね。

軍魁これはポルシェ911に使われているトランスミッションケースです。昔は鉄で作られていたのですが、軽量化のためアルミ化に挑戦し、砂型鋳造という製造方法で実現したものです。一番薄いところは1.5mmしかありません。一般的には分かり辛いかもしれませんが、砂型鋳造で1.5mmという数値を出すのは不可能に近い。凄く苦労しました。

−うーん、なるほど。そんな苦労があるんですね。では、こっちは?

軍魁燃料電池車のモーターケース(※2)です。内部に空洞ができていて、そこに冷却液を流す仕組みなのですが、これも実現するのは大変でした。

−アイシンをはじめ、アイシングループを主要取引先としていますね。アイシンと言えばトヨタ車です。トヨタ車にはイナテックの部品が必ず入っているんですか?

軍魁すべてのトヨタ車ではありませんが、ほとんどのクルマに使われています。部品の試作も担当していますから関係は深いですね。

−さて、イナテックといえば5軸加工、5軸加工といえばイナテックというくらい、5軸加工は御社の特徴ですが、そもそも5軸加工ってなんですか?

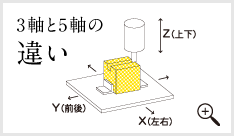

軍魁切削加工の技術なんですが、まず3軸はわかりますか?

−いわゆるX軸(左右)Y軸(前後)Z軸(上下)ですよね。

軍魁そうです。部品を左右、前後に動かし、刃物を上下させながら切削するのが3軸加工です。5軸加工は、さらに部品を載せている土台の角度が変わる4軸目と、その土台を回転させる5軸目を加えた加工技術です。

−…はい。そのメリットとは?

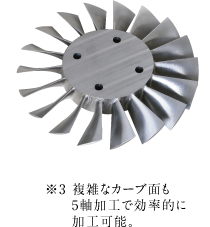

軍魁例えばこうした製品(※3)の、羽のカーブ面の形状を作るには、表面と裏面を切削する必要があり、その時に5軸加工が威力を発揮します。3軸でもやろうと思えばできます。でも、まず表面を削り、置き換えて裏面を削って…と、工程が非効率なんです。その点、5軸なら一度ですべての面を切削でき、効率的だし早い。

−5軸は昔からあるものなんですか。

軍魁考え方そのものは、昔からありました。ただ、5軸を同時に動かすための制御が難しかったんです。それが近年のコンピューターの進歩で、実作業に耐えられる形に進化してきました。

−5軸加工を取り入れたことで業務は変わりましたか。

軍魁5軸でしか不可能な加工品も確かにあるのですが、数は少ないです。それよりも、3軸でも可能な加工を、5軸を使う事でより早く・安く・高精度に実現できるという点で、付加価値を生み出しています。

~インタビュー中、けたたましくも素晴らしい排気音が聞こえてきた。仕事柄、素晴らしい排気音を聞くといてもたってもいられなくなるインタビュアー~

−あれはなんですか!?

常山社長のレクサスLFAの音ですね。

−LFA! レクサスが2010年に500台限定で生産したスーパーカーじゃないですか! ちょっと見にいっていいですか?

~社長はすでにクルマを離れたようで、一同、まだ熱気のこもるLFAを囲む~

−社長、クルマがお好きなんですか?

常山好きですが、実はこのクルマにもうちの製品が使われていまして…。自分たちの仕事の成果を社員に実感させるために購入したのだと思います。よく若手に試乗させてますからね。

−なるほど。

軍魁うちの部品が17点使われ、うち6~7点が砂型鋳造部品です。試作部門がひとつひとつ手作りしました。通常、大量生産には、砂型鋳造ではなくダイカスト(金型鋳造)を選択します。高精度・短時間で大量生産できますから。しかし、LFAの生産台数は2年間でわずか500台です。砂型のほうがイニシャルコストが安いんです。ただ、砂型でダイカストと同等の精度を実現させるのは難しかったですね。

~インタビュアーが満足したため、一同室内に戻る~

−例えば、アイシンさんが元請けの仕事の場合、下請けの御社とどういうやりとりで仕事が始まるんですか?

軍魁アイシンさんから「こういう部品が欲しい」と依頼がきます。うちが提案するとしたら「こう作れば安く早くできます」という生産方法などについてですね。または「この部分をこんなに薄くしたら、量産段階でトラブルが発生しかねません」というケースもあります。その提案ができるところが、試作と量産の両方を行える弊社の強みだと思っています

−「こう設計したほうがいいのに」と感じても、それを指摘はしないのですね。

軍魁量産する上での加工方法などについては意見を言いますが、設計は我々が口を出すことではありませんから。

−そうはおっしゃいますが、本当は「イナテックがなければクルマを作れないんだぞ!」と考えたりはしないんですか?

鈴木そこまで不遜な考えはありませんよ(笑)。いくつもの仕入れ先があるなかで、他所よりも高品質の製品を納めるぞという気持ちはあります。充実感を感じるのは以前取り引きしたところからまた仕事を依頼されるときですね。

−もう少し踏み込んだ、日本車の信頼性に貢献している自負のようなコメントをお聞きしたいんですが。

常山そりゃ、ありますよ。自分たちで言うことではありませんが、うちの部品がアイシンさんに渡ってアイシンさんがトランスミッションにしてトヨタさんへ渡してトヨタさんが自動車にしているわけですから、うちがいないと困るはずです!(照れ笑い)

−でもここだけの話、元請けから無理難題に近い案件もありますか?

軍魁そんなのばかりですよ(笑)。

−それをなんとか無事に量産にこぎつけると充実感がある?

軍魁ありますね。でもしばらくすると、たいてい「同じモノでコストを下げてくれ」という話がきますけど。

−踏み込んだコメントをありがとうございます!

日本のモノづくりの現場は期待通りの技術力を感じさせたが、そこで働く人たちの発言は思いのほか控えめだ。海外の自動車メーカー、サプライヤーのエンジニアを取材すると、必ず日本製品の品質の高さに話が及ぶ。だからその現場は、もっとプライドの高い、部外者に厳しい人たちかと思っていたが、皆さん、物腰柔らかに語ってくれた。きっと発言ではなく製品にプライドを込めるのが、日本のモノづくりなのだろう